news

16.01.2017

Ricerca e Sviluppo, punti fermi per la nostra azienda.

Di seguito proponiamo i risultati di alcune prove eseguite dal Professor Franco Laner docente dell'Università IUAV di Venezia ed il suo staff relative alla valutazione della resistenza della connessione struttura in legno lamellare / pannelli di controventamento per il sistema costruttivo "Platfrom Frame Subissati".

In sintesi possiamo confermare che le prove eseguite sia sulle graffe che sui chiodi hanno dato risultati di portata notevolmente superiori ai valori previsti dalle normative vigenti. Naturalmente i risultati ottenuti non possono sostituire i riferimenti normati. Ringraziamo per la preziosa collaborazione il Professor Franco Laner e tutto il suo staff tecnico dell' Università IUAV di Venezia (il pdf scaricabile della relazione tecnica è in fondo alla pagina).

Relazione di Franco Laner e Antonio Pantuso (Università Iuav di Venezia)

Premessa

Durante la due giorni –11 e 12 ottobre 2016– di seminario organizzato da Subissati e Percorsi-legno sul tema delle case di legno (progetto, tecnologia, calcolo e durabilità) all’interno dello stabilimento Subissati di Ostra Vetere e che ha visto la partecipazione di oltre 500 professionisti, durante la visita alla produzione di componenti di pareti da assemblare in cantiere, ci siamo chiesti della preferenza all’impiego di graffe (cambrette ha la sezione circolare) per solidarizzare i pannelli OSB al telaio di legno.

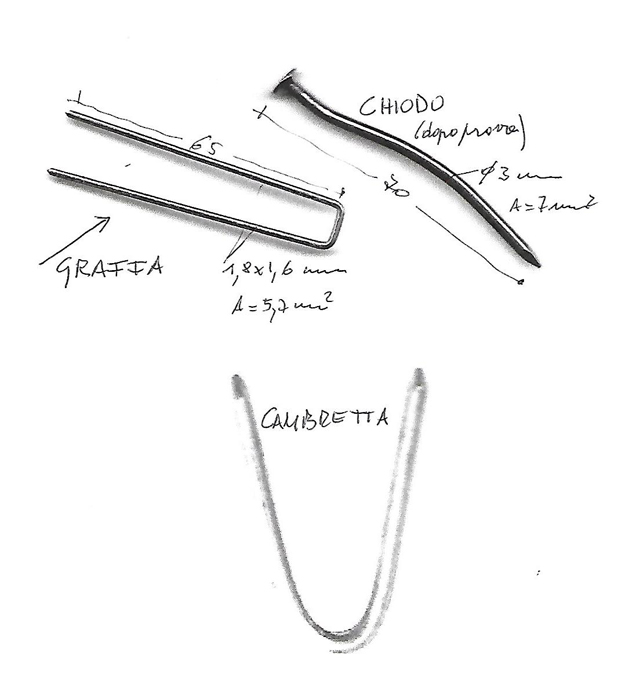

differenza fra graffa e cambretta

La risposta è stata che era per convinzione di maggior tenuta rispetto ai chiodi.

Questa convinzione derivava da quantificazioni e dati da parte delle ditte fornitrici, ma che prove di verifica non erano mai state fatte. A questo punto la curiosità suscitata dall’impiego di graffe (finalmente! per ciò che ci riguarda, convinti delle superiori prestazioni delle graffe) anche nell’edilizia prefabbricata col sistema Platform Frame lasciava aperta però la quantificazione della resistenza. Perciò chiedemmo se si potessero avere dei provini da sottoporre a prova per quantificare la differenza fra l’impiego di chiodi e di graffe. Espressa la richiesta, l’ufficio tecnico Subissati, seduta stante, trasformò uno schizzo sulle modalità di prova con un esecutivo e il giorno dopo caricammo sull’auto i sei provini per eseguire le prove di carico presso il Laboratorio Ufficiale Prove Materiali dell’Università IUAV di Venezia, dove lavoriamo.

Tipologia dei provini sottoposti a prova per quantificare la resistenza dei chiodi e delle graffe

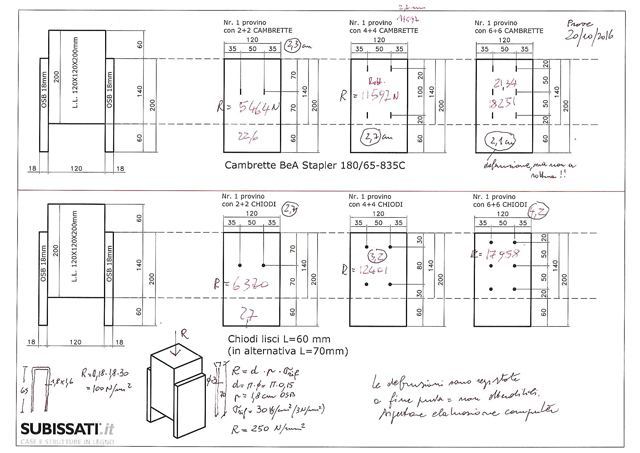

Modalità di prova

Il disegno in assonometria della tavola dei sei provini mostra che si esegue una prova di compressione sul provino “gemellare” e facilmente si ricava la resistenza dei connettori (chiodi o graffe).

Lo scorrimento è immediatamente quantificato non solo dagli spostamenti dei piatti della macchina, bensì anche dalla riga rossa tracciata a metà provino e lo spostamento a rottura è chiaramente misurabile in diversi cm. Nel nostro caso lo spostamento registrato per l’elaborazione dei dati è quello della macchina al momento di massimo carico.

Modalità di prova. Nel provino di destra si può notare lo spostamento a rottura di 4cm circa, misurato dalla linea rossa orizzontale sfasata.

Primi risultati.

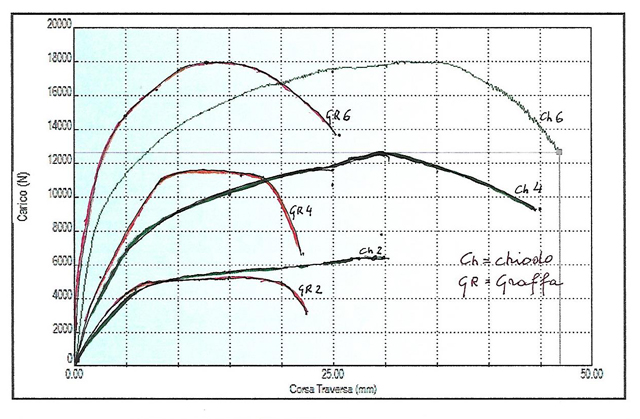

Il grafico che unisce tutti e sei diagrammi sforzi-deformazioni dimostra inequivocabilmente come le graffe, rispetto ai chiodi abbiano minor duttilità , ovvero minor capacità di dissipare energia che si può quantificare dall’area compresa fra le ascisse e l’intradosso della curva sforzi-deformazione.

Ciò è presto spiegato perché le graffe, sollecitate a taglio, entrano nell’OSB con facilità, a causa della scarsa resistenza al rifollamento del pannello. Il chiodo, di maggior diametro (fra l’area della sezione del chiodo, 7mm2 e l’area della sezione dei due gambi delle graffe, 2,85x2=5,7 mm2 , c’è una differenza del 20%) ha minor capacità di rifollare (spaccare) il legno rispetto al sottile gambo della graffa.

Ma per ciò che riguarda la resistenza a rottura, le graffe resistono esattamente come i chiodi, nonostante che la sezione del chiodo sia maggiore.

Questa constatazione, a rigore, potrebbe portare ad un risparmio di acciaio. Ma l’estremamente basso costo dei chiodi per ora non rende competitive le graffe. Una graffa costa come un chiodo di ugual lunghezza, nonostante impieghi meno materiale e ciò perché le graffe non hanno un impiego di massa come i chiodi.

Infine il raffronto fra i diagrammi mostra che la curva sorzi-deformazioni delle graffe abbia, nella fase elastica, maggior rettilineità, ovvero un angolo di inclinazione maggiore dei chiodi, quindi maggior rigidezza e minore spostamenti nella fase elastica.

In tabella sono riportati i diagrammi sforzi/deformazioni. Si nota la maggior duttilità dei chiodi, ma l’uguale resistenza a rottura e migliore rigidezza delle graffe

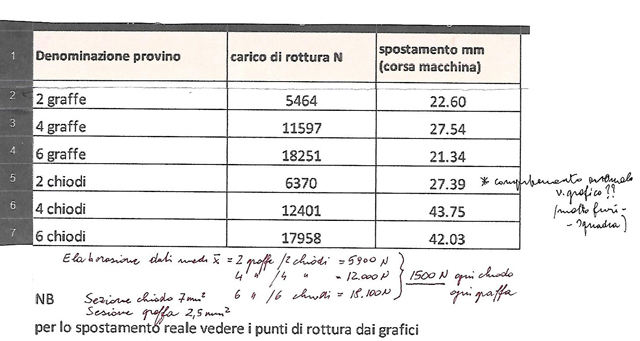

Tabella riassuntiva dei risultati di prova

Confronto fra risultati di calcolo e sperimentali.

La sorpresa che la piccola campagna di prove ha fornito per noi consiste nella differenza fra la tenuta di calcolo e il dato di rottura. Eseguito il calcolo forfetario di quantificazione dell’impiego della resistenza di sicurezza secondo il DM 14 genn. 2008, viene che ad un chiodo posso assegnare non più di 730 N , mentre ad una graffa 500 N . Se la rottura dei chiodi ricavata dalla tabella è di 1500 N, esattamente come per le graffe, significa che stiamo lavorando con un coefficiente di sicurezza uguale a 2 per i chiodi e di 3 per le graffe. Forse sarebbe il caso di tenerne conto per limitare la quantità delle graffe. Si evince anche come fra spessore del connettore e resistenza non ci sia proporzionalità diretta.

Conclusione

Nonostante l’eseguità del campione, solo tre provini per tipologia, la succinta campagna di prove conferma l’ipotesi del miglior comportamento delle graffe ed indica come l’argomento di ricerca sia molto promettente e che sarebbe necessario approfondirlo, perché le domande che scaturiscono sono molteplici. Ad esempio quale è la migliore posizione della graffa? Parallela o normale alla sollecitazione, considerato che il pannello può però essere sollecitato verticalmente ed orizzontalmente (vento e sisma)? Forse la migliore posizione è a 45°. Quale vantaggio potrebbe derivare dall’impiego di graffe anche per unioni di elementi di maggior spessore? Quanto influisce la distanza dei gambi delle graffe? Quant’è la profondità ottimale di infissione, ovvero la lunghezza della graffa?

Quale il range di duttilità ottimale per aumentare il coefficiente di struttura q per i calcoli sismici?

Infine, ma la questione non riguarda una singola Impresa, ci sembra evidente che il settore debba essere sostenuto dalla ricerca di base e istituzionale, in modo che l’innovazione necessaria per ogni settore industriale abbia basi scientifiche su cui basare il razionale impiego delle risorse o se vogliamo, il loro consapevole e ottimale sfruttamento.

Venezia, 01 dicembre 2016

Relazione di Franco Laner e Antonio Pantuso (Università Iuav di Venezia)